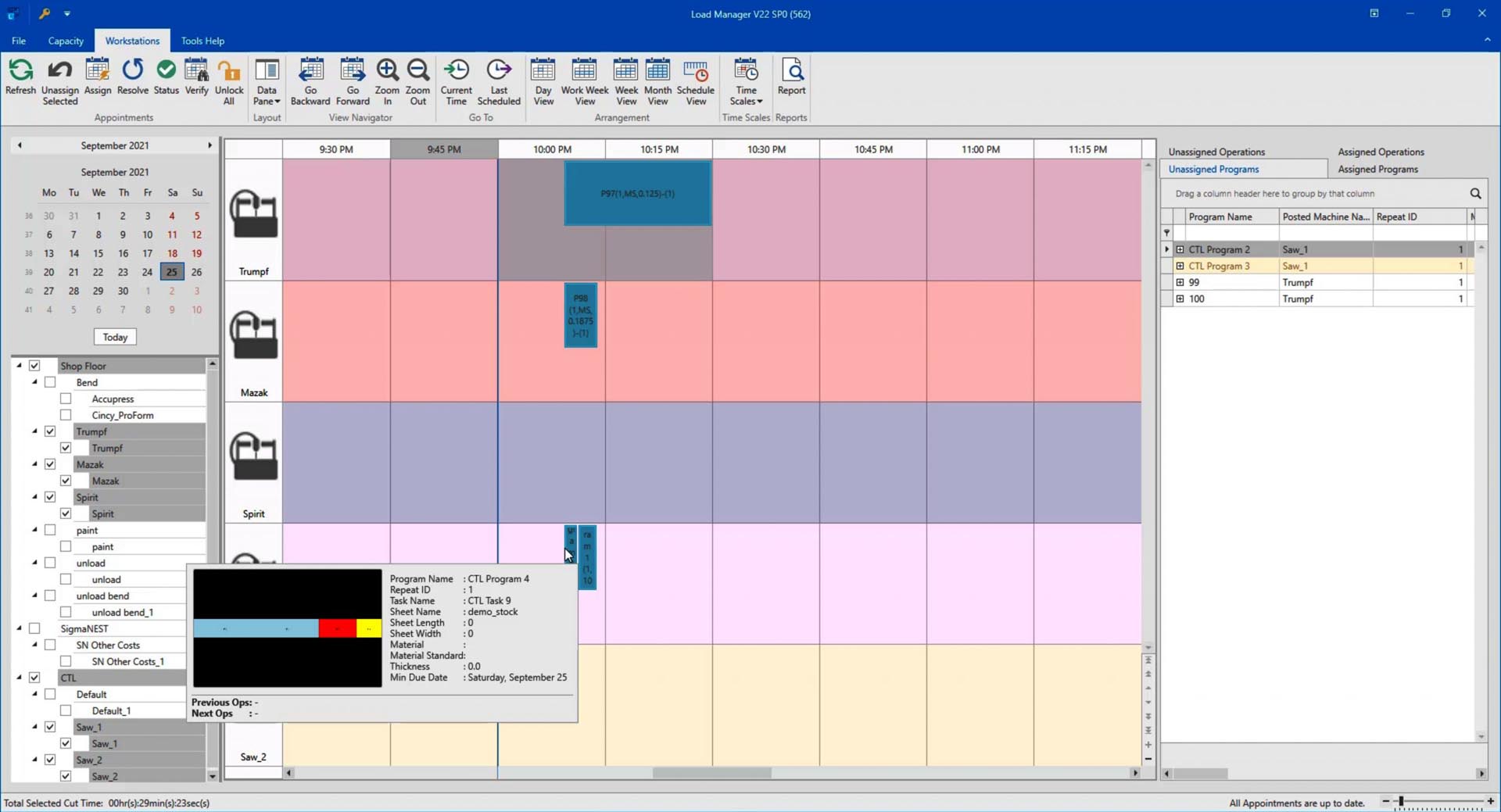

In der Welt des Verschachtelns ist die Arbeit mit Rohren eine ganz andere als die mit Blechen. Bei Blechen gibt es ein gewisses Maß an Verschachtelungsfreiheit, die die Bearbeitung bei Rohren nicht bietet. Bei Plattenmaterialien ist die Verschachtelung in der Regel flexibler ausführbar, und der Betrieb hat die Möglichkeit, entlang der Länge und der Breite des Blechs zu verschachteln, wohingegen es bei Rohren viel weniger Spielraum gibt, da sie nur in eine Richtung arbeiten und das Teil den größten Teil des Raums einnimmt. Die Betriebe müssen die Verschachtelung von Rohren viel besser optimieren, denn der kleinste Unterschied in der Reihenfolge oder Ausrichtung der Teile kann enorme Auswirkungen auf Materialverbrauch und Produktivität haben.

Allgemeine Missverständnisse

Aus einer allgemeineren Perspektive der Verschachtelung ist es nicht ungewöhnlich, dass Betriebe, die mit einer Verschachtelungssoftware arbeiten, versuchen wollen, die Verschachtelung manuell durchzuführen. In einigen Fällen wird überlegt, dass man das, wofür eine Software ausgelegt ist, selbst erledigen kann. Manche haben zwar das nötige Konw How, um eine enge Verschachtelung zu erstellen, aber es kann Stunden dauern, bis sie zu Ergebnissen kommen, die die Verschachtelungssoftware in wenigen Minuten ermitteln könnte.

Fast immer liefert die Software in einem Bruchteil der Zeit genauso gute oder bessere Ergebnisse. Es kann jedoch schwierig sein, die Mentalität des manuellen Vorgehens zu durchbrechen. Mit dem Einzug einer jüngeren Generation in den Fertigungsbereich ist diese Abhängigkeit von der manuellen Verschachtelung sowohl auf der Platten- als auch auf der Rohrseite immer seltener zu beobachten. Und die Verschachtelungssoftware beweist nach einem Vergleichstest, wie effizient und vielseitig sie ist.

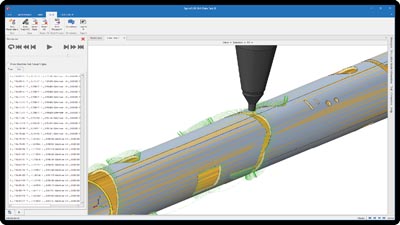

Bei der Rohrbearbeitung ist vielen Betrieben nicht bewusst, wie vielfältig die Materialqualität sein kann. Wenn sie mit manuellen Maschinen wie Sägen arbeiten, sind Materialschwankungen weniger problematisch. Wenn diese Betriebe jedoch von manuellen auf CNC-Schneidmaschinen umsteigen, können diese Schwankungen Probleme verursachen.

Bei einer CNC-Maschine sind selbst die kleinsten Abweichungen im Material entscheidend. Verfügt die Maschine nicht über eine Funktion wie den Messtaster, um diese geringen Materialabweichungen zu berücksichtigen, erhalten die Betriebe möglicherweise Teile, die ein wenig anders aussehen als erwartet, insbesondere im Vergleich zu manuell geschnittenen Teilen. Es ist wichtig, die Materialschwankungen so weit wie möglich zu berücksichtigen.

Rechteckige Rohre stellen eine zusätzliche Herausforderung in Bezug auf Materialschwankungen dar. Es ist nicht ungewöhnlich, dass der Radius eines rechteckigen Rohrs variiert. Wenn ein Programm erstellt wird, das auf einer bestimmten Größe oder einem bestimmten Radius des Materials basiert, kann die Schnittqualität leiden, wenn das CAD-Modell nicht so geändert wird, dass es das tatsächlich zu schneidende Material genau wiedergibt.

Verschachtelung entsprechend der Maschinenfunktionalität

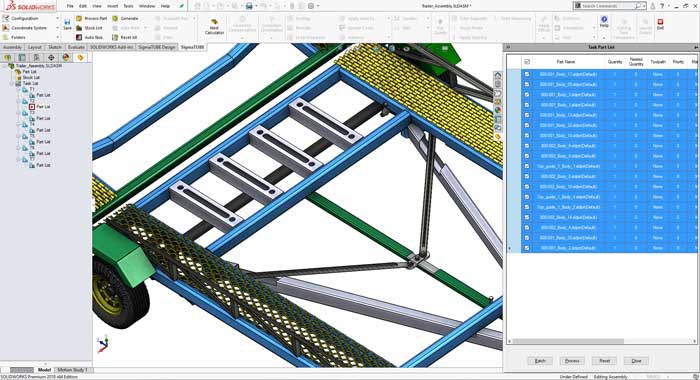

Eine der ersten Überlegungen, die ein Betrieb anstellen muss, wenn es um die Optimierung der Rohrbearbeitung geht, ist es wichtig, die Verschachtelung entsprechend der verwendeten Schneidmaschine zu erfolgen hat.

Die Verschachtelung kann von einer einfachen Sägemaschine, die nur Endschnitte durchführt, bis hin zu komplexen Lasermaschinen mit fortschrittlicher Teilehandhabung und Be-/Entladefunktionen reichen. Die Verschachtelungsmöglichkeiten stehen jedoch in direktem Zusammenhang mit der Art der verwendeten Maschine.

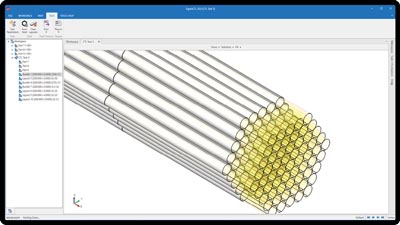

Bei Sägemaschinen muss die Verschachtelungssoftware bestimmte Parameter kennen, z. B. ob in Paketen geschnitten wird. Die Software optimiert die Verschachtelung, um sicherzustellen, dass die Säge die größtmögliche Anzahl von Stäben gleichzeitig schneiden kann.

Bei einer Standard-Lasermaschine ist es wichtig zu wissen, dass einige der Spannsysteme eine beträchtliche Totzone auf dem Stab hinterlassen können. Wenn die Spannvorrichtungen beispielsweise eine Länge von 25 bis 50 cm am Ende der Stange festhalten, kann der Brenner nicht auf diesen Bereich zugreifen und ihn daher nicht schneiden.

In diesen Fällen kann so etwas wie eine Verschachtelungsfunktion für tote Zonen helfen, die Materialausnutzung zu maximieren. Die Software analysiert dann, ob die Teile einfach oder lang genug sind, um in der toten Zone platziert zu werden, so dass das Ende der Stange verwendet werden kann. Solange es keine Schneidmerkmale gibt, wird es höchstwahrscheinlich in diesem toten Bereich platziert.

Bei fortschrittlicheren Maschinen mit komplexen Werkstücklade- und Materialhandhabungssystemen kommen auch Spannsysteme ins Spiel. Einige Rohrschneidemaschinen verfügen beispielsweise über vier große Spannfutter, die das gesamte Materialhandling übernehmen können. Diese Art von Maschine und Spannsystem kann durch Umschalten der Spannfutter vom Links-Rechts-Schneiden zum Rechts-Links-Schneiden wechseln. Der Verschachtelungsalgorithmus in der Software muss über diese Prozesse Bescheid wissen, um diese Maschinenfunktion nutzen zu können. Der Mitarbeiter kann dem Schachtelalgorithmus einfach mitteilen, auf welcher Maschine er arbeitet, und er bekommt dann alle verfügbaren Funktionen und Möglichkeiten angeboten, um sie voll auszunutzen und entsprechend zu schachteln.

Verschachtelung zur optimierten Materialausnutzung

Die Unterstützung für das Schneiden auf einer gemeinsamen Linie ist eine großartige Möglichkeit zur Optimierung des Materialverbrauchs. Es ist jedoch wichtig zu beachten, dass bei der 1-achsigen Verschachtelung für Rohrmaschinen die Verwendung eines Schnittes auf einer gemeinsamen Linie anstelle eines Schnittfugenabstands den Unterschied ausmachen kann, ob ein weiteres Teil auf das Ende der Stange passt.

Bei Nicht-Fasenschneidmaschinen können Funktionen wie die 4-Achsen-Kompensation eine große Hilfe für korrekte Passungen im Montageprozess sein. Das Abschneiden von zusätzlichem Material bei Gehrungs- oder Oberkantengeometrien mit dieser Funktion gewährleistet eine gute, saubere Passung auf der Innenseite des Rohrs mit dem Bauteil, an das es in den nachfolgenden Schritten geschweißt wird.

In diesen Fällen kann das Verschachtelungsmodul anhand des Werkzeugwegs und nicht anhand der tatsächlichen 3D-Teilegeometrie bestimmen, wie eng die Teile verschachtelt werden können. Da der Werkzeugweg vorgibt, wie das fertige Teil aussehen wird, kann die Software mit dieser Funktion etwas enger verschachteln.

Nesting kann universell eingesetzt werden, von der einfachen Sägemaschine, die nur Endschnitte durchführt, bis hin zu komplexen Lasermaschinen mit moderner Teilehandhabung sowie Be-/Entladefunktionen.

Verschachtelung für einen optimierten Programmablauf

Bei der Bearbeitung von Rohren mit Lasermaschinen arbeiten die Betriebe in der Regel mit Bündeln der gleichen Stablänge. Die meisten kaufen von einem Lieferanten, der in sehr spezifischen Abmessungen liefert; 240 Zoll ist eine gängige Abmessung.

Wenn ein Betrieb mit der gleichen Stablänge arbeitet, kann die Verschachtelungssoftware angewiesen werden, auf die Erstellung exakter Verschachtelungen zu optimieren, anstatt auf das Material. Die Maschine sieht sich dann die Teile an und ermittelt die beste Ausnutzung für einen Stab und wiederholt dieses Programm immer wieder.

Für Verarbeiter, die mit unterschiedlichen Stablängen arbeiten, ist es wichtig sicherzustellen, dass die Software die Optimierung der besten Kombination ermöglicht. Wenn die Maschine zwei verschiedene Längen eingeben kann, ist sie in der Lage, die beste Kombination von Stäben für eine optimale Materialausnutzung aus dem Werkslager zu ermitteln.

Bei der Verschachtelung kann der Verarbeiter auch angeben, welche Länge er verwenden möchte. So kann ein Betrieb beispielsweise festlegen, dass die Software zunächst alle kürzesten Längen verwendet, um so viele Reststücke wie möglich zu verarbeiten, bevor sie sich dem eigentlichen Neubestand zuwendet.

Die Erstellung von Verschachtelungen, die für Programmläufe und nicht für das Material optimiert sind, ist für Werkstätten sinnvoll, die sehr große Serien produzieren, bei denen Tausende von Teilen zu schneiden sind. Für sie kann es finanziell vorteilhafter sein, die Zeit zu reduzieren, die ein Bediener mit dem Abnehmen und Sortieren der verschiedenen Teile verbringt, da sich die Verschachtelungsprogramme von Stab zu Stab stark unterscheiden.

Da sie nicht viel entladen oder andere Vorgänge durchführen, können Betriebe mit geringem Volumen und hohem Mix alle Optimierungseinstellungen hochdrehen, um eine maximale Materialausnutzung zu gewährleisten. Bei diesen Anwendungen ist es wirklich sinnvoller, dem Material den Vorrang vor der Programmoptimierung zu geben.

Es ist wichtig, dass sich die Betriebe die Steuerungen ansehen und herausfinden, was für die Bedürfnisse der Werkstatt am besten geeignet ist. Wenn ein Betrieb zum Beispiel mit großen Serien arbeitet, kann die Maschine erweiterte Funktionen wie Be- und Entladen enthalten. In diesem Fall spielt es keine Rolle, ob die Programme unterschiedlich sind, denn die Maschine kann schnell arbeiten und den Bediener ersetzen, so dass er sich anderen Aufgaben widmen kann. Eine gute Verschachtelungs-Software gibt den Betrieben die Möglichkeit, die Optimierungen nach eigenem Ermessen anzupassen.

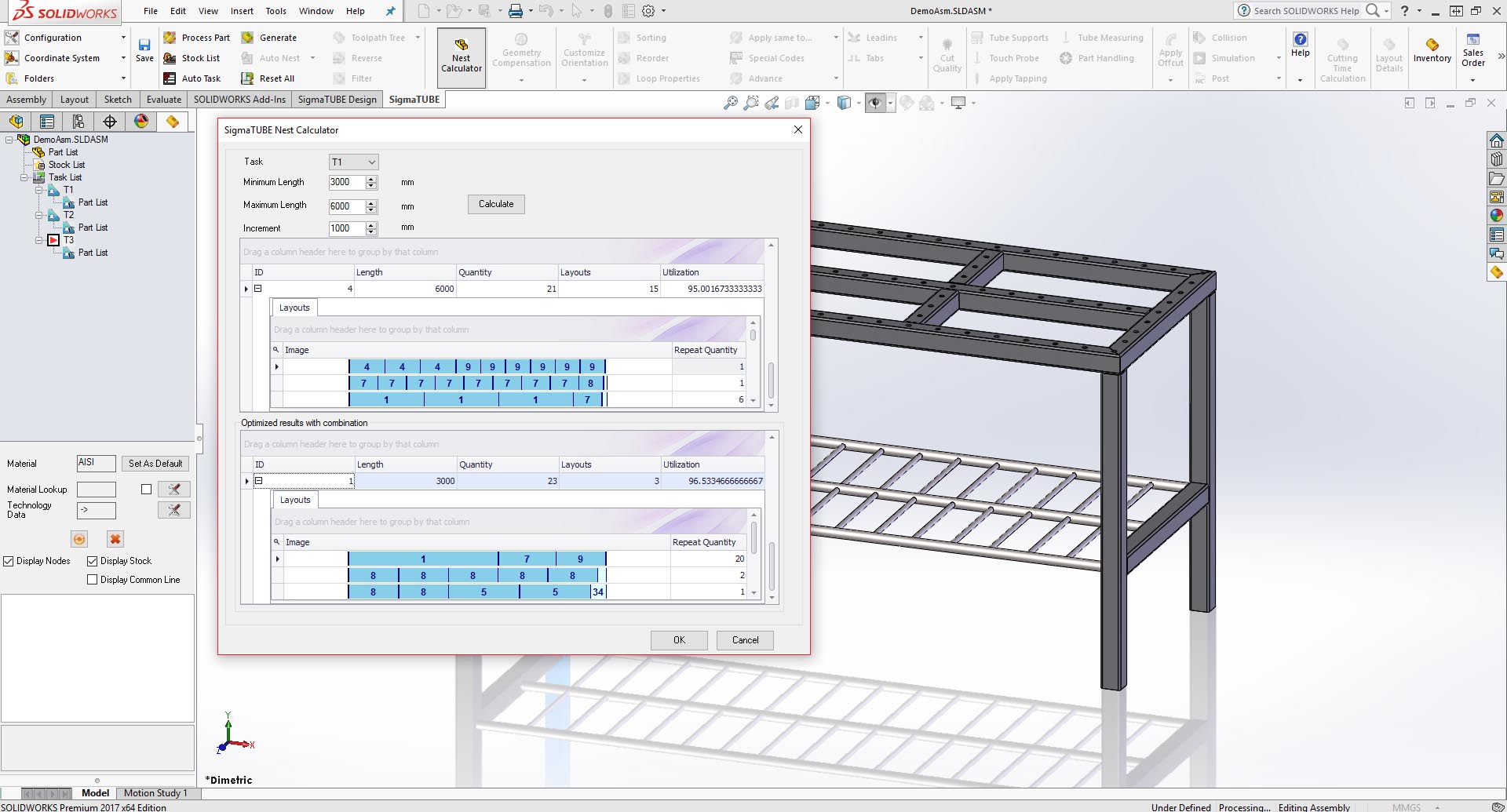

Berechnung von Zeit und Kosten

Die Kalkulationsfunktionalität ist ein weiteres gutes Werkzeug für die Rohrbearbeitung. Einer der Hauptvorteile besteht darin, dass diese Art der Kalkulation den Betrieben die Eingabe von Messwerten und die Ermittlung von Zeit und Kosten ermöglicht, ohne dass sie das Programm für die Maschine erstellen müssen.

Die Mitarbeiter können einfach alle verschiedenen Stablängen eingeben, die im Betrieb verfügbar sind, und sogar angeben, mit welcher Länge sie beginnen und bis zu welcher sie arbeiten wollen. Der Verschachtelungs-Rechner der Software berücksichtigt alle Aspekte und ermittelt den besten Prozess auf der Grundlage der verfügbaren Stablängen oder sogar der besten Stablängen für eine bestimmte Charge.

Dies ist eine großartige Funktion für die Angebotsabgabe bei Aufträgen. Sie gibt den Betrieben die Flexibilität, zu prüfen, ob sich ein Auftrag lohnt, und die verfügbaren Stangenlängen für einen optimalen Materialeinsatz zu kombinieren.

Veröffentlicht in Canadian Fabrication & Welding, Februar 2022

"Tackling Tube Nesting" von Lindsay Luminoso, Mitherausgeberin

https://www.canadianmetalworking-digital.com/february-2022/Tackling-Tube-Nesting

Interview mit Dakota Baird, Produktverantwortlicher bei SigmaNEST für SigmaTUBE