Cuando una empresa de un solo cliente especializada en carpintería metálica desde hace más de 60 años decide ampliar su negocio a sectores tan diversos como el alimentario, el fotovoltaico y el de la automatización, sus procesos de fabricación tienen que cambiar.

La IN.CO.M Srl (Empresa de Construcción Mecánica) es el último desarrollo en la historia de la familia Campolucci. La empresa se constituyó el 1 de enero de 2002 en sustitución de Nova Metalmeccanica Belvederese srl (N.M.B), empresa creada en los años sesenta por el fundador original Mario Campolucci para fabricar componentes de carpintería metálica y aluminio para cerramientos de ventanas.

Desde su origen como empresa familiar Campolucci, IN.CO.M srl ha crecido hasta contar con 30 empleados, conservando al mismo tiempo su sólida reputación en su mercado de trabajos de carpintería metálica, especializada en hierro, acero inoxidable y aluminio. Su objetivo empresarial inicial se centraba principalmente en una estrecha colaboración con el Grupo Pieralisi de Jesi. Sin embargo, en los últimos 20 años su producción ha crecido exponencialmente, incluyendo la construcción de una nueva instalación, destinada exclusivamente a la transformación de acero inoxidable.

Además, ahora atienden a una gama más amplia de sectores, como la agricultura y la alimentación, las energías renovables y fotovoltaica, el envasado y la automatización.

SigmaNEST satisfizo plenamente nuestra necesidad de control vinculada a una gestión empresarial cada vez más compleja.

En 2001, la empresa tenía un único objetivo: satisfacer las necesidades de fabricación de un gran cliente que ocupaba casi el 90% de la capacidad de producción. Con la excepción de algunas otras pequeñas empresas, esta asociación casi exclusiva no requería un flujo de trabajo organizativo complejo. Gestionar los pedidos de esta única fuente sólo requería unos sencillos pasos para mantener un flujo de producción fluido.

Sin embargo, con el paso del tiempo, la reputación y los pedidos aumentaron y la base de clientes se diversificó. La empresa no tuvo más remedio que pasar de una mentalidad monosectorial a una mentalidad de mercado diversificado y adaptar su proceso de producción para gestionar una mayor complejidad.

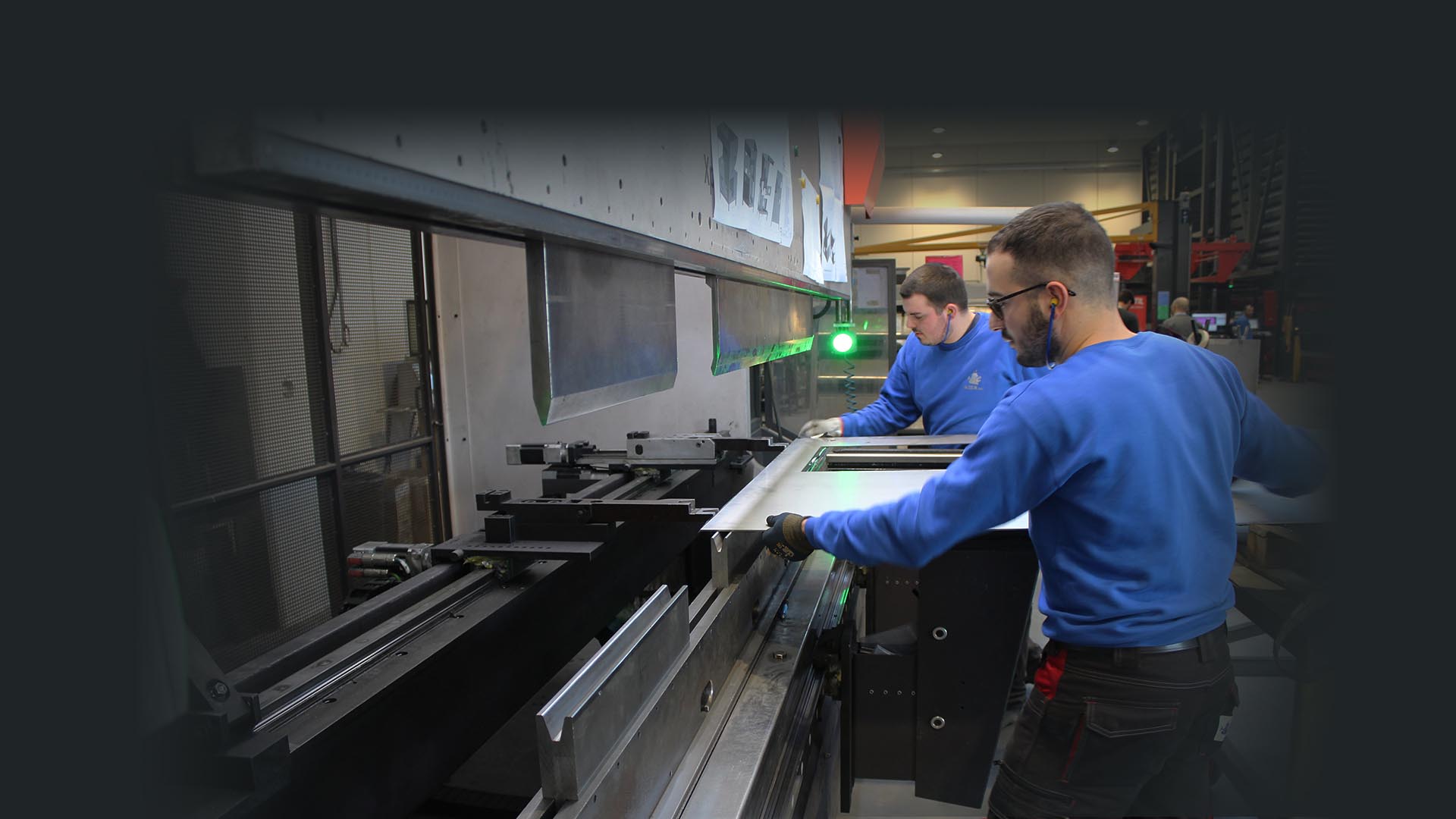

En 2016, SigmaNEST se introdujo en IN.CO.M con el objetivo de configurar su taller hacia la producción ajustada, un objetivo que sigue siendo un requisito fundamental para la familia Campolucci en la actualidad. "La integración de nuestros sistemas y la interconexión de todo el taller son ahora esenciales para apoyar nuestra producción compleja y articulada", explica Matteo Campolucci, propietario de IN.CO.M. "La nueva formación es esencial para adaptarse rápidamente a nuestro nuevo método de trabajo, estructura y organización de nuevos clientes."

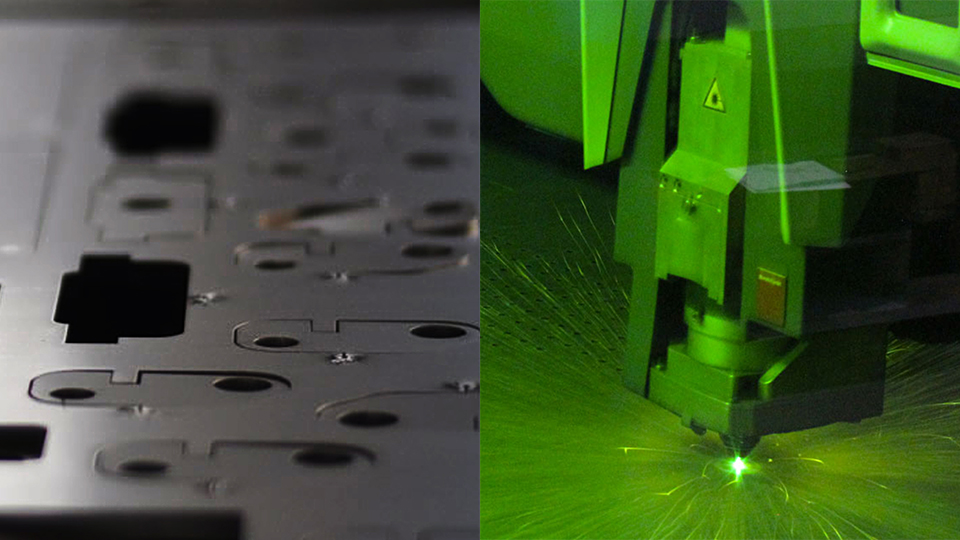

El primer cambio en el taller fue la implantación de un nuevo sistema de gestión y control, así como una mejora organizativa de 360° en todos los sistemas de producción. Se introdujo un nuevo software ERP para la gestión de la producción y se instaló SigmaNEST para integrar los sistemas y optimizar el proceso de corte. Teniendo en cuenta que trabajar con precisión y plazos cortos es imprescindible para competir, la interconexión de datos y un alto nivel de integración entre las aplicaciones empresariales han supuesto un punto de inflexión.

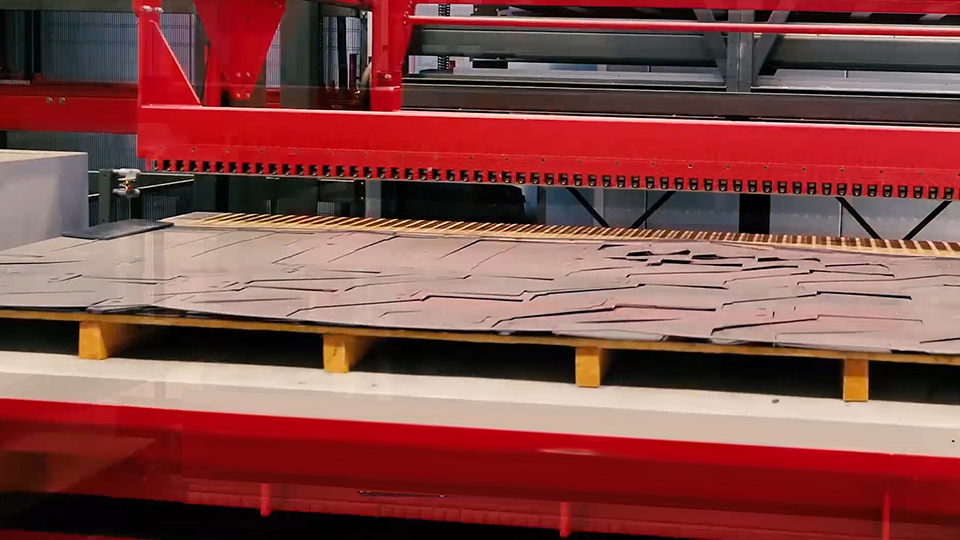

Las ventajas de la automatización SigmaNEST no sólo se observaron en la fase de corte, sino en todo el flujo de trabajo de fabricación. La precisión, el cumplimiento de los plazos, el seguimiento de la evolución de los pedidos y la planificación, todo esto y mucho más se tradujo en procesos optimizados y un mayor control de las operaciones. En un contexto en el que la innovación de los procesos es más importante que la de los productos, IN.CO.M aplicó la flexibilidad y modularidad del software SigmaNEST para transformarse en el socio ideal de sus clientes finales.

SigmaNEST nos proporcionó un flujo de trabajo fluido que evita posibles tiempos de inactividad por falta de datos, o interrupciones que hacen que la empresa pierda tiempo y dinero.

IN.CO.M necesitaba un sistema que ofreciera un alto nivel de integración con todas las aplicaciones empresariales en todas las fases de producción y que utilizara el mismo lenguaje informático para garantizar la interconexión y el uso compartido de la información pertinente. "SigmaNEST nos proporcionó un flujo de trabajo fluido que evita posibles paradas por falta de datos, o interrupciones que hacen que la empresa pierda tiempo y dinero", comentó Compolucci." Además, la transición de nuestro antiguo sistema a SigmaNEST no afectó en absoluto al trabajo del usuario gracias a una rápida implantación, un excelente soporte técnico y una interfaz intuitiva. Inmediatamente notamos mejoras significativas en el control y la gestión de los procesos."

"Para estar a la altura de las necesidades del mercado, hay que realizar las inversiones adecuadas", afirma Campolucci. "El siguiente paso será la implantación de la industria 4.0". Además de SigmaNEST, la empresa tiene previsto instalar SigmaBEND para la gestión de dos plegadoras Bystronic como solución de software automatizada para maximizar la velocidad, la calidad y la flexibilidad de su flujo de trabajo de plegado.

Con la introducción de nuevas técnicas y tecnologías, IN.CO.M cree que será inevitable optimizar aún más los procesos, especialmente en la gestión del estado de los pedidos y en la trazabilidad. También en este caso el objetivo será la racionalización de los procesos.

Smucker Laser mejora la eficiencia y el control en la fabricación metálica mediante la integración de SigmaNEST con SigmaMRP, mejorando la precisión de los presupuestos, el seguimiento de los pedidos y la gestión operativa general.

Tosec, una empresa de corte de chapa de Zwolle, en los Países Bajos, emplea a unas 100 personas y utiliza las soluciones de SigmaNEST para un procesamiento eficiente de la chapa metálica y una conseguir una producción sostenible.

Mecal Srl redujo su tiempo de programación en un 300% gracias a la implantación de SigmaTUBE y SigmaNEST, lo que se tradujo en una mayor eficacia e integración con su sistema de gestión.

Powertrans aumentó la productividad y redujo los errores implantando SigmaNEST para el Nesting, seguimiento e informes automatizados. El software permitió una fabricación competitiva con un flujo de trabajo optimizado e informes personalizados.

Beneficiándose de la automatización de SigmaNEST, la empresa de carpintería metálica IN.CO.M Srl ha adaptado sus procesos de fabricación para dar cabida a su expansión en diversos sectores como la alimentación, las energías renovables, el envasado y la automatización.

Phenix Construction Technologies utiliza SigmaNEST para gestionar la parte CAD/CAM del proceso de los edificios prediseñados, reduciendo los posibles errores y mejorando la eficacia.