Wanneer een bedrijf dat al meer dan 60 jaar gespecialiseerd is in metalen timmerwerk besluit om zijn activiteiten uit te breiden naar diverse sectoren, zoals voedingsmiddelen, fotovoltaïek en automatisering, moeten zijn productieprocessen veranderen.

IN.CO.M Srl (Mechanisch Constructiebedrijf) is de laatste ontwikkeling in de geschiedenis van de familie Campolucci. Het bedrijf werd op 1 januari 2002 opgericht ter vervanging van Nova Metalmeccanica Belvederese srl (N.M.B), een bedrijf dat in de jaren zestig werd opgericht door de oorspronkelijke oprichter Mario Campolucci voor de productie van metalen timmerwerk en aluminium onderdelen voor raamdecoratie.

Van het familiebedrijf Campolucci is IN.CO.M srl uitgegroeid tot een bedrijf met 30 werknemers, met behoud van een sterke reputatie op de markt voor metaalbewerking, gespecialiseerd in ijzer, roestvrij staal en aluminium. Hun aanvankelijke bedrijfsdoel was vooral gericht op een nauwe samenwerking met de Pieralisi Groep uit Jesi. In de afgelopen 20 jaar is hun productie echter exponentieel gegroeid, inclusief de bouw van een nieuwe faciliteit die uitsluitend wordt gebruikt voor de verwerking van roestvrij staal.

Bovendien bedienen ze nu een breder scala aan industrieën, waaronder landbouw en voeding, hernieuwbare en fotovoltaïsche energie, verpakking en automatisering.

SigmaNEST voldeed volledig aan onze behoefte aan controle gekoppeld aan een steeds complexere bedrijfsvoering.

In 2001 had het bedrijf maar één doel: voldoen aan de productiebehoeften van die ene grote klant die bijna 90% van de productiecapaciteit in beslag nam. Met uitzondering van een paar andere kleine bedrijven, vereiste deze bijna exclusieve samenwerking geen complexe organisatorische workflow. Voor het beheer van orders van deze ene bron waren slechts een paar eenvoudige stappen nodig om een soepele productiestroom te handhaven.

Na verloop van tijd namen de reputatie en de zakelijke bestellingen echter toe en diversifieerde het klantenbestand. Het bedrijf had geen andere keuze dan over te schakelen van een denken in één sector naar een denken in een gediversifieerde markt en het productieproces aan te passen om een grotere complexiteit aan te kunnen.

In 2016 werd SigmaNEST geïntroduceerd bij IN.CO.M met als doel hun werkplaats in te richten in de richting van Lean Production, een doel dat vandaag de dag nog steeds een fundamentele vereiste is voor de familie Campolucci. "De integratie van onze systemen en de onderlinge verbinding van de hele werkplaats zijn nu essentieel om onze complexe en gearticuleerde productie te ondersteunen," legt Matteo Campolucci, eigenaar van IN.CO.M. uit. "Nieuwe training is essentieel om ons snel aan te passen aan onze nieuwe werkwijze, structuur en organisatie van nieuwe klanten."

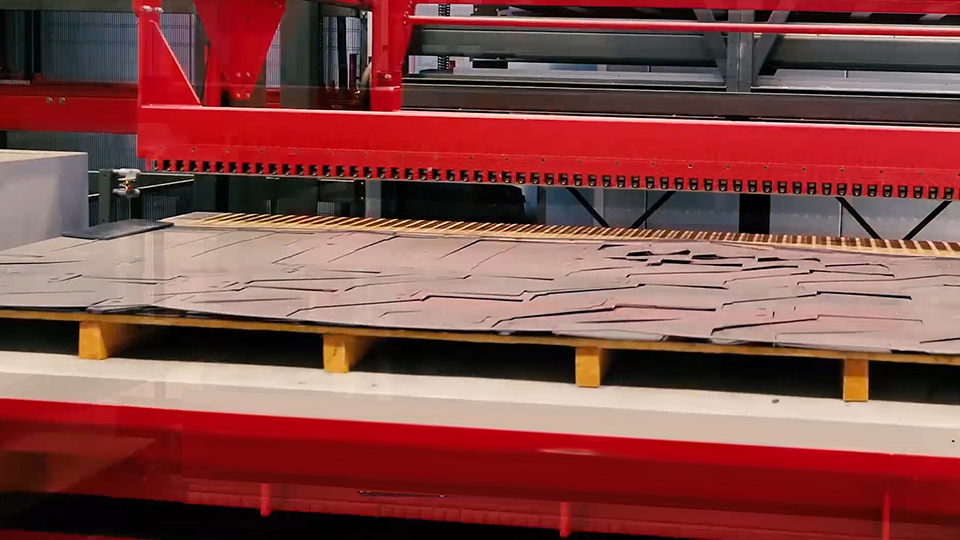

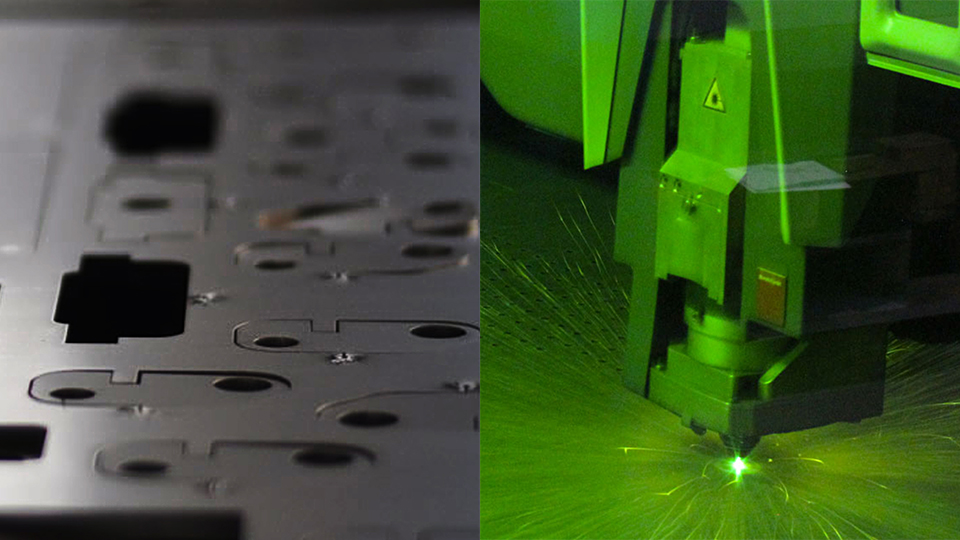

De eerste verandering in de werkplaats was de implementatie van een nieuw management- en controlesysteem en een 360° organisatorische verbetering van alle productiesystemen. Er werd nieuwe ERP-software geïntroduceerd voor het productiebeheer en SigmaNEST werd geïnstalleerd om de systemen te integreren en het snijproces te optimaliseren. Aangezien werken met precisie en korte deadlines een must is om te kunnen concurreren, zijn de onderlinge koppeling van gegevens en een hoge mate van integratie tussen bedrijfsapplicaties een keerpunt geweest.

De voordelen van SigmaNEST automatisering waren niet alleen te vinden in de snijfase, maar ook in de gehele productieworkflow. Nauwkeurigheid, naleving van deadlines, bewaking van de voortgang van orders en planning, dit alles en nog veel meer resulteerde in geoptimaliseerde processen en een grotere controle over de activiteiten. In een context waarin procesinnovatie belangrijker is dan productinnovatie, paste IN.CO.M de flexibiliteit en modulariteit van de SigmaNEST-software toe om de ideale partner voor zijn eindklanten te worden.

SigmaNEST bood ons een vloeiende workflow die mogelijke onderbrekingen door een gebrek aan gegevens of onderbrekingen waardoor het bedrijf tijd en geld verliest, vermijdt.

IN.CO.M had een systeem nodig dat een hoge mate van integratie bood met alle bedrijfsapplicaties in alle productiefasen en dat dezelfde computertaal gebruikte om de onderlinge koppeling en het delen van relevante informatie te garanderen. "SigmaNEST bood ons een vloeiende workflow die mogelijke onderbrekingen door een gebrek aan gegevens of onderbrekingen waardoor het bedrijf tijd en geld verliest, vermijdt", zegt Compolucci. Bovendien had de overgang van ons oude systeem naar SigmaNEST geen enkele invloed op het werk van de gebruiker dankzij de snelle implementatie, de uitstekende technische ondersteuning en de intuïtieve interface. We merkten onmiddellijk aanzienlijke verbeteringen in procescontrole en -beheer."

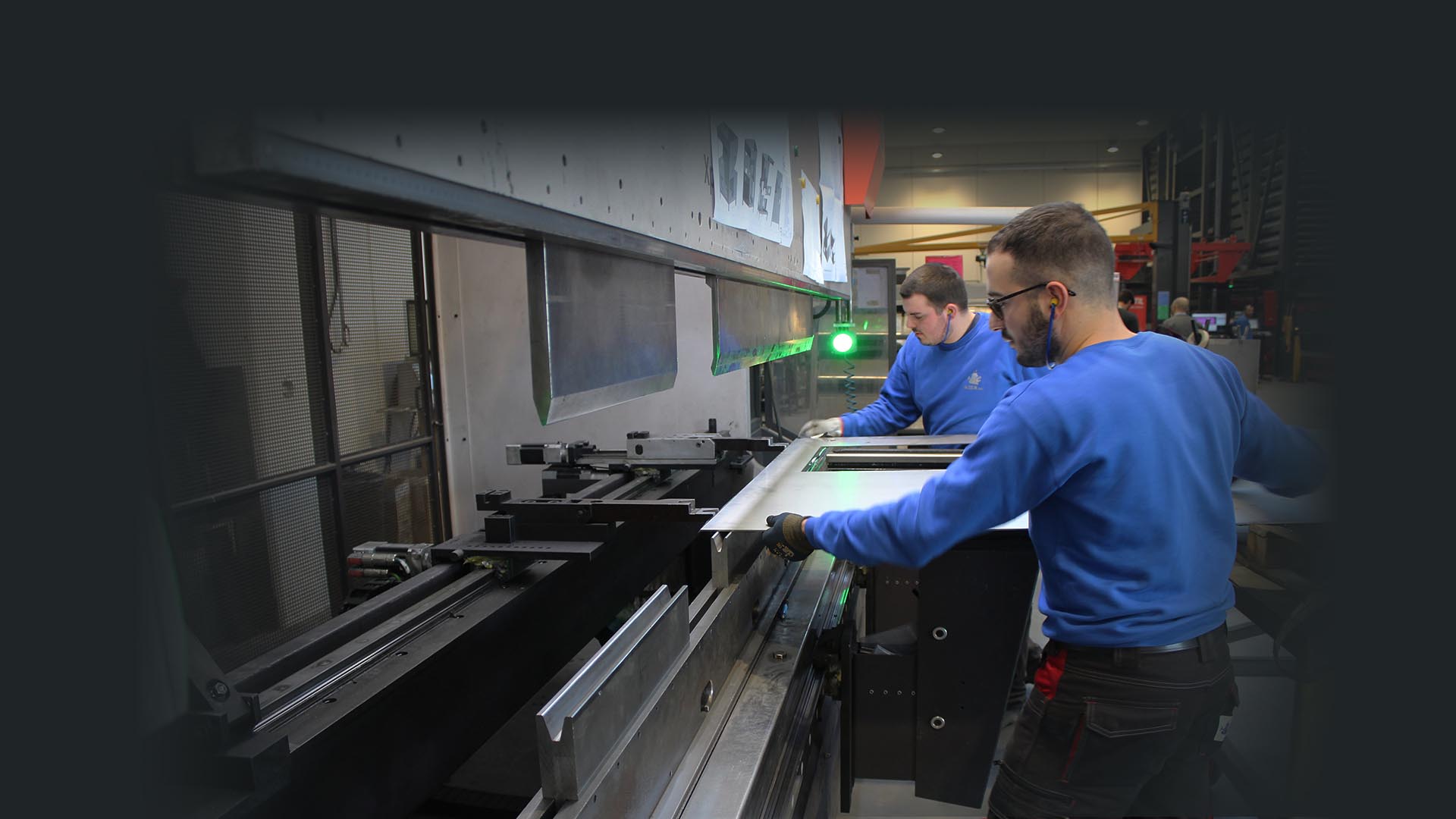

"Om bij te blijven met de behoeften van de markt, moeten de juiste investeringen worden gedaan", zegt Campolucci. "De volgende stap zal de industrie 4.0 implementatie zijn." Naast SigmaNEST is het bedrijf van plan om SigmaBEND te installeren voor het beheer van twee Bystronic-buigmachines als geautomatiseerde softwareoplossing om de snelheid, kwaliteit en flexibiliteit van hun buigworkflow te maximaliseren.

Met de introductie van nieuwe technieken en technologieën gelooft IN.CO.M dat verdere optimalisatie van processen onvermijdelijk zal zijn, vooral in het beheer van de orderstatus en in traceerbaarheid. Het doel zal ook in dit geval het stroomlijnen van processen zijn.

Smucker Laser verbetert de efficiëntie en controle bij metaalbewerking door SigmaNEST te integreren met SigmaMRP, waardoor de nauwkeurigheid van offertes, het volgen van opdrachten en het algehele operationele beheer worden verbeterd.

Tosec, een metaalbedrijf in Zwolle met 100 werknemers, gebruikt SigmaNEST voor efficiënte plaatbewerking en duurzaamheid, waarbij het automatisch nesten van materialen en het optimaliseren van snijprocessen centraal staan.

Mecal Srl reduceerde hun programmeertijd met 300% door SigmaTUBE en SigmaNEST te implementeren, wat resulteerde in verbeterde efficiëntie en integratie met hun managementsysteem.

Powertrans verhoogde de productiviteit en verminderde fouten door SigmaNEST te implementeren voor geautomatiseerd nesten, traceren en rapporteren. De software maakte concurrerende productie mogelijk met gestroomlijnde workflow en aangepaste rapporten.

Met behulp van de automatisering van SigmaNEST heeft het metaalbewerkingsbedrijf IN.CO.M Srl zijn productieprocessen aangepast aan zijn uitbreiding naar diverse sectoren, zoals voeding, hernieuwbare energie, verpakking en automatisering.

Phenix Construction Technologies gebruikt SigmaNEST om het CAD/CAM-gedeelte van het proces voor prefab gebouwen te beheren, waardoor potentiële fouten worden verminderd en de efficiëntie wordt verbeterd.