Het was belangrijk voor ons om een nesting software zoals SigmaNEST te vinden om ons te helpen productiever en foutloos te worden. We kunnen ons nu weer richten op het leveren van de beste producten voor onze klanten. We vertrouwen er volledig op dat SigmaNEST beter presteert bij elke opdracht die we naar onze machines sturen.

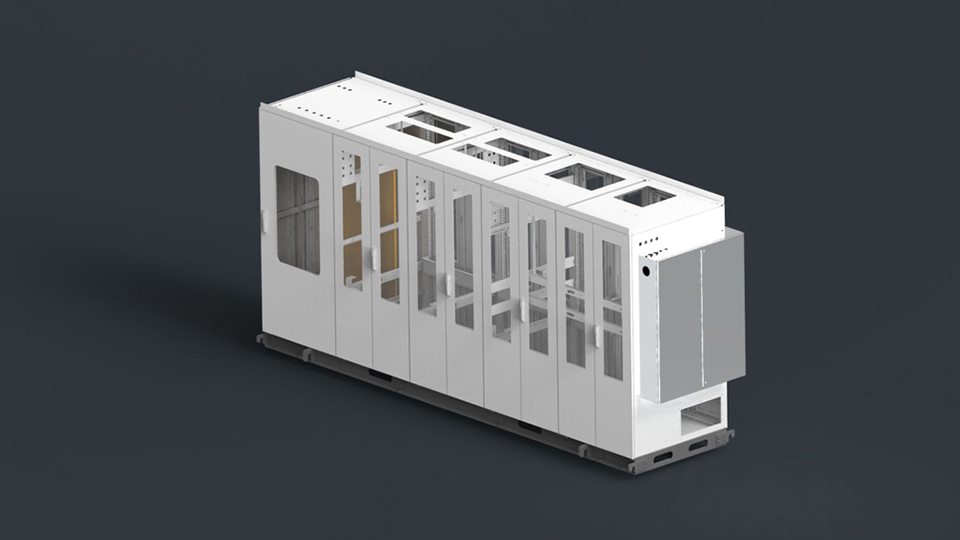

Powertrans Automation werd opgericht in 1987 en wordt vertrouwd om zijn kwaliteit, technische expertise en tijdige levering in zowel particuliere als overheidscentra. Powertrans bedient sectoren variërend van olie en aardgas tot staal en elektriciteit, en energietransformatie, met oplossingen die de bouw van 400kV elektrische onderstations omvatten tot het ontwerpen van aangepaste elektrische en automatiseringspanelen, buskanalen en plaatstalen behuizingen.

Powertrans Automation ontdekte dat een gestroomlijnde workflow steeds crucialer wordt voor een efficiënte en concurrerende productie en dat dit een verbeteringsgebied is dat een grote impact kan hebben op het bedrijfsresultaat. Zelfs een ogenschijnlijk eenvoudige verandering kan vaak het risico op handmatige fouten verminderen en zorgen voor een soepelere workflow die resultaten oplevert.

Voordat ze SigmaNEST gebruikten, maakte Powertrans Automation gebruik van CAD/CAM-software die bij hun CNC-lasermachines werd geleverd. Tegelijkertijd hadden ze te maken met terugkerende problemen met het traceren van onderdelen, verwarring over buig- versus snijlijnen op CAD-tekeningen en frequente knelpunten in het rapportageproces.

De eerste uitdaging was om een betere manier te vinden om onderdelen en restanten bij te houden. Veel projecten bereikten het einde van de productiefase om er vervolgens achter te komen dat onderdelen niet gesneden waren of ontbraken. Het project stagneerde dan en wachtte op productie voor slechts één onderdeel. Dit veroorzaakte veel onderbreking van de productielijnen en verlengde de levertijd voor hun klanten aanzienlijk.

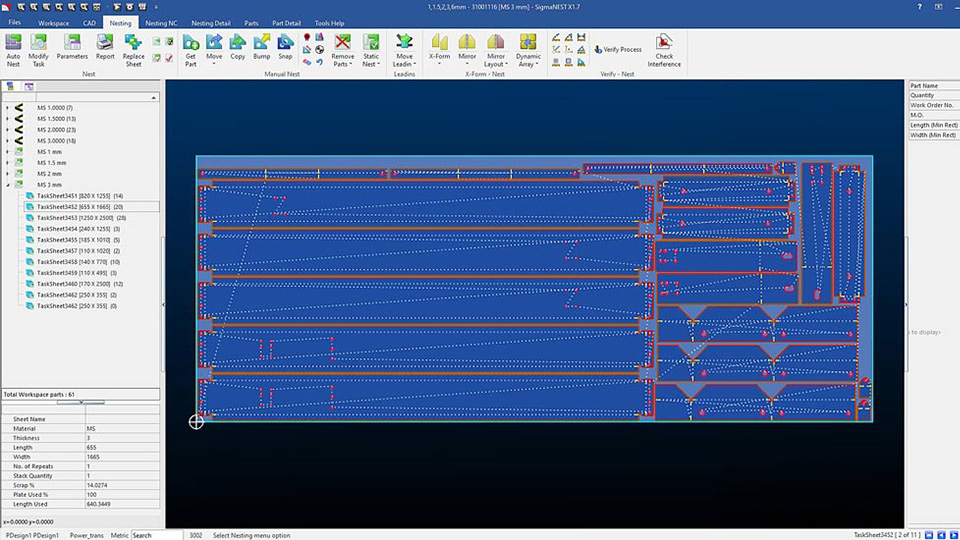

Met de installatie van SigmaNEST en de geïntegreerde producttraceermogelijkheden kunnen de programmeurs alle onderdelen die nodig zijn voor het nesten, snijden en buigen importeren en bekijken in één complete lijst. Fouten die te wijten waren aan handmatige invoer en tracering zijn nu geëlimineerd uit het productieproces.

"Omdat de nestingtijd korter wordt, wordt onze doorlooptijd korter. We kunnen ons concentreren op het ontwerpen van het product en hoeven ons minder zorgen te maken over mogelijke fouten en handmatige tussenkomst. Deze nieuwe processen helpen ons tekorten aan materiaal te verminderen en zorgen voor een soepele productiestroom. Met SigmaNEST is onze nesttijd met 66% verminderd."

SigmaNEST heeft ons de mogelijkheid gegeven om onze processen te verbeteren op een manier die we nooit voor mogelijk hadden gehouden. Ze hebben ons voorzien van functies die ons een voorsprong geven in de concurrerende markten die we bedienen.

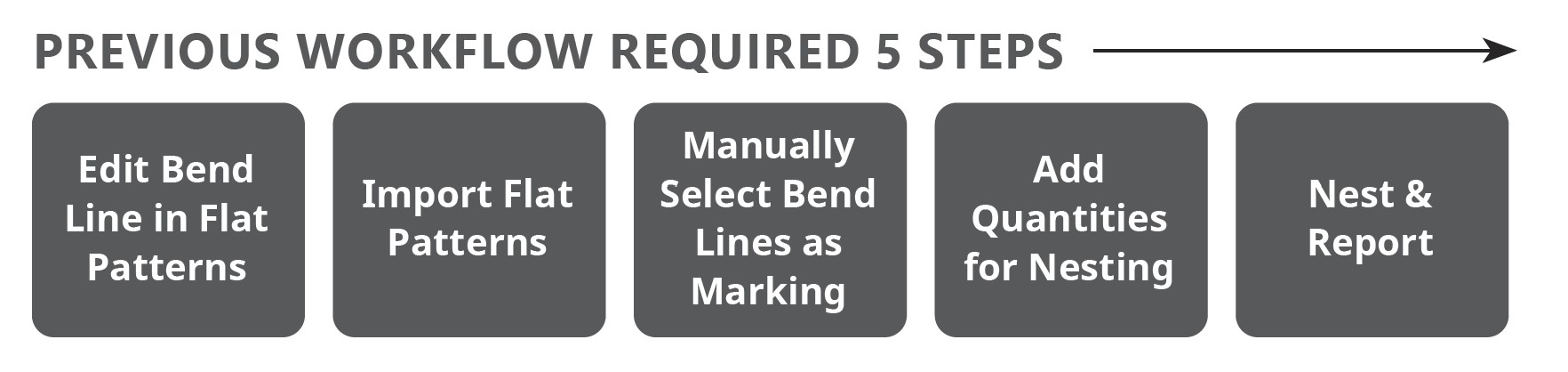

Een tweede uitdaging voor Powertrans Automation was het programmeren voor de afkantpers. Programmeurs hadden vaak moeite om onderscheid te maken tussen CAD-lijnen voor lasersnijden en lijnen voor buigen voor de afkantpers. Voordat SigmaNEST geïntegreerd werd, waren er twee aparte processen nodig voor snijden en markeren. De programmeur moest handmatig de buiglijnen selecteren op basis van twee tekenpunten en vervolgens een aparte lijn markeren voor het buigen. Dit was erg tijdrovend en creëerde een knelpunt in de workflow omdat er twee aparte processen moesten worden uitgevoerd voor één productiestap.

SigmaNEST was in staat om dit proces om te zetten van een handmatige operatie in twee stappen naar één geautomatiseerd proces. Dit heeft de prestaties en winstgevendheid van Powertrans Automation verbeterd door tijd te besparen, mankracht te reduceren en het risico op menselijke fouten te elimineren. "Hoewel we SigmaNEST momenteel alleen gebruiken om één proces te optimaliseren, is onze volledige productielijn afhankelijk van deze bewerking", legt Ankush Khemesara uit. "Met onze oude nestingsoftware was onze verwerkingstijd 4 uur. Maar met SigmaNEST is onze verwerkingstijd teruggebracht tot slechts 1 uur en 20 minuten."

Vanaf dag 1 werd de nestingtijd verkort. We hadden minder bemoeienis met het handmatig verplaatsen van onderdelen op onze plaat om restjes te krijgen, en naarmate we SigmaNEST beter leerden kennen, hebben we een standaardprocedure gemaakt die bij ons proces past en die onze werkzaamheden heeft gestroomlijnd.

"Hoewel we SigmaNEST momenteel alleen gebruiken om één proces te optimaliseren, is onze volledige productielijn afhankelijk van deze bewerking", legt Ankush Khemesara uit. "Met onze oude nestingsoftware was onze verwerkingstijd 4 uur. Maar met SigmaNEST is onze verwerkingstijd teruggebracht tot slechts 1 uur en 20 minuten."

Tot slot heeft Powertrans Automation een veel robuuster rapportagesysteem met de uitgebreide rapportagemogelijkheden van SigmaNEST. Met SigmaNEST kunnen ze nu aangepaste rapporten maken die uniek zijn voor elke klant, opdracht en onderdeel. Powertrans heeft een handvol rapportformaten gemaakt waarmee ze alle relevante opdrachtinformatie kunnen verzamelen. Deze rapporten stemmen hun productieschema af op elke klant, zodat ze precies weten waar in het productieproces een specifieke opdracht van een klant zich op een bepaald moment bevindt. Dit heeft Powertrans geholpen om deadlines te halen of te overtreffen, klanten te informeren in welke fase van het productieproces ze zich bevinden en de best mogelijke service te leveren.

Tot slot zegt Khemesara: "Het integratieproces is heel soepel verlopen. SigmaNEST heeft een uitstekend supportteam en ze bieden onmiddellijke ondersteuning die ons al enorm heeft geholpen. De verbeteringen die we al hebben gezien dankzij de hulp van SigmaNEST bij het aansturen van onze productie, hebben ons tijdmanagement, onze mankracht en ons resultaat aanzienlijk verbeterd. We kijken ernaar uit om onze samenwerking met hen voort te zetten en mogelijk nieuwe producten toe te voegen in de toekomst."

Company: Powertrans Automation

Industry: Electrical components and enclosures

Website: https://powertrans.io/

Belangrijkste behaalde voordelen:

Smucker Laser verbetert de efficiëntie en controle bij metaalbewerking door SigmaNEST te integreren met SigmaMRP, waardoor de nauwkeurigheid van offertes, het volgen van opdrachten en het algehele operationele beheer worden verbeterd.

Tosec, een metaalbedrijf in Zwolle met 100 werknemers, gebruikt SigmaNEST voor efficiënte plaatbewerking en duurzaamheid, waarbij het automatisch nesten van materialen en het optimaliseren van snijprocessen centraal staan.

Mecal Srl reduceerde hun programmeertijd met 300% door SigmaTUBE en SigmaNEST te implementeren, wat resulteerde in verbeterde efficiëntie en integratie met hun managementsysteem.

Powertrans verhoogde de productiviteit en verminderde fouten door SigmaNEST te implementeren voor geautomatiseerd nesten, traceren en rapporteren. De software maakte concurrerende productie mogelijk met gestroomlijnde workflow en aangepaste rapporten.

Met behulp van de automatisering van SigmaNEST heeft het metaalbewerkingsbedrijf IN.CO.M Srl zijn productieprocessen aangepast aan zijn uitbreiding naar diverse sectoren, zoals voeding, hernieuwbare energie, verpakking en automatisering.

Phenix Construction Technologies gebruikt SigmaNEST om het CAD/CAM-gedeelte van het proces voor prefab gebouwen te beheren, waardoor potentiële fouten worden verminderd en de efficiëntie wordt verbeterd.