Mecal, carpenteria conto terzi del territorio piacentino con 40 dipendenti e sviluppata su 9.000 metri quadri, si occupa a 360° della realizzazione di progetti, lavorazione del metallo, dalla fase di disegno alla piegatura, sino al montaggio finale. Anni di esperienza alle spalle ed un forte orientamento all’innovazione garantiscono all’azienda la massima qualità ed efficienza per il compimento di ciascun progetto. Il core dell’azienda è la ricerca costante ed il focus sull’eccellenza, il tutto nel pieno rispetto delle esigenze e delle caratteristiche del cliente. A conferma dell’impegno continuo, Mecal è riuscita ad ottenere le certificazioni UNI EN ISO 1090:1 e 1090:2.

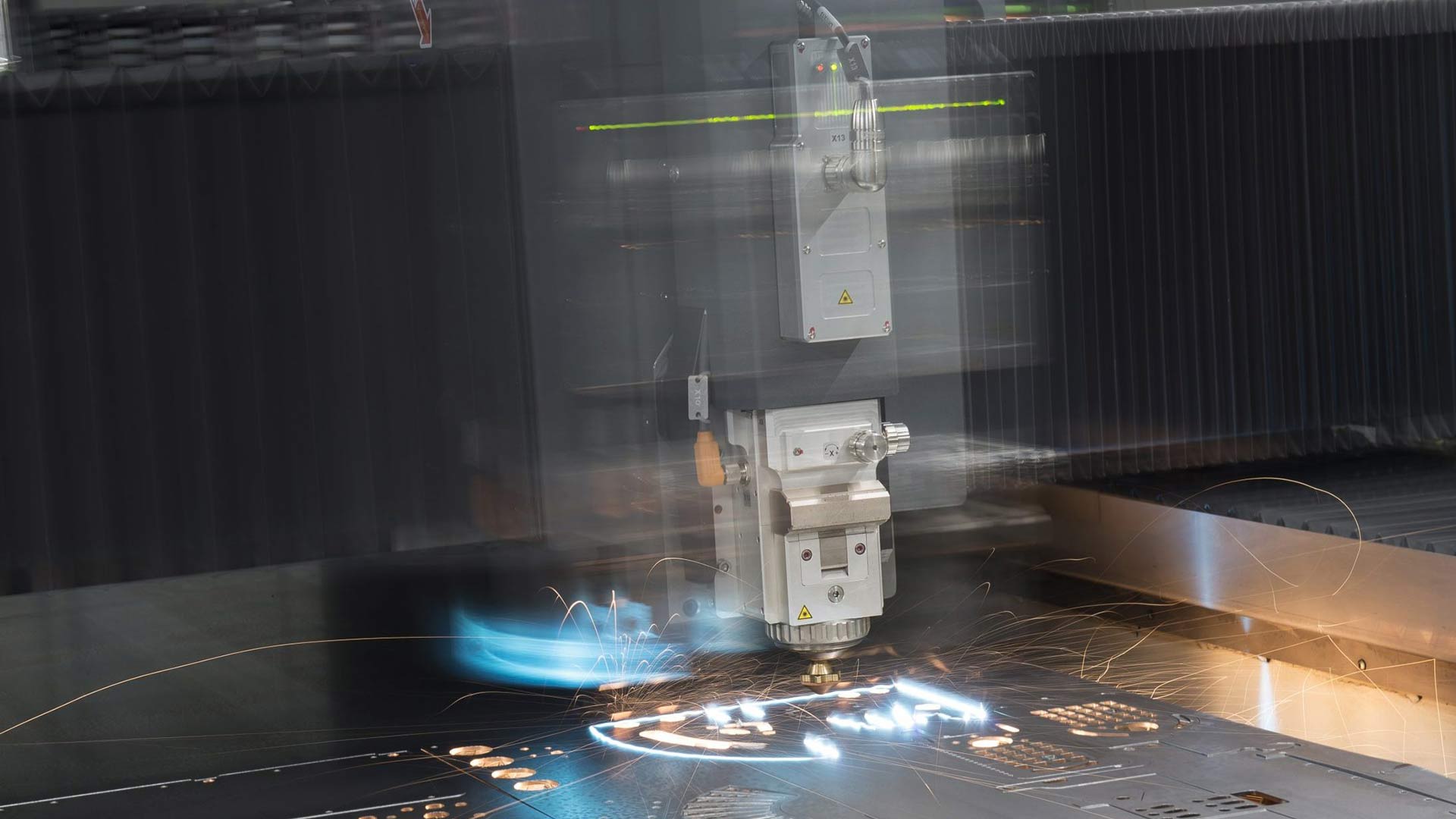

Le fasi di lavorazione gestite in Mecal sono: il taglio laser (suddiviso tra taglio piano e taglio tubi), piegatura, saldatura, lavorazione meccaniche di fresatura e tornitura e montaggio.

Solitamente la produzione si orienta su piccoli lotti con grande varietà di pezzi, dei quali il 50% ripetitivi nel corso di mesi/anni mentre il restante 50% pezzi unici.

Per la parte di lavorazione tubi, SigmaTUBE (primo software SigmaTEK ad essere stato implementato in azienda) viene sfruttato nella fase di disegno per la progettazione di telai, incastri, innesti, o per eventuali modifiche ai progetti dei clienti. Grazie alla sua integrazione con SolidWorks offre le potenzialità di un CAD 3D completo. Parola d’ordine semplicità ed efficienza; in particolare per la gestione di file contenenti numeri elevati di parti (telai complessi composti da centinaia di tubolari), SigmaTUBE permette ai programmatori di arrivare al risultato desiderato in un solo giorno. Prima dell’utilizzo di SigmaTUBE, erano necessari dai tre ai quattro giorni per completare tutto il processo di modifica degli assiemi attraverso il software OEM del laser.

In contemporanea alla sostituzione del gestionale aziendale è stato introdotto per la programmazione dei laser 2D, SigmaNEST, che a livello di integrazione con il nuovo sistema ERP non ha eguali. Tutte le fasi di taglio sono gestite interamente all’interno del programma: tutte le informazioni (codice icona, ordine di produzione, materiale, etc.) vengono scambiate con il gestionale e le parti vengono elaborate nel software di nesting, in questo modo si automatizzano i processi con il conseguente risparmio di tempo.

Grazie alle nuove soluzioni introdotte ora è il programma di nesting che comanda il software ERP; flessibilità e automazione dei processi hanno facilitato l’evasione di urgenze e l’elaborazione di ordini eterogenei. Un ulteriore cambiamento rispetto alla soluzione precedente riguarda la fase di disegno, in precedenza veniva eseguita esternamente al vecchio programma di taglio, ora viene eseguita all’interno di SigmaNEST con il conseguente risparmio di tempo e riduzione di eventuali errori.

L’integrazione efficiente e completa tra SigmaNEST e il nostro nuovo gestionale è stato l’elemento decisivo per la scelta del nuovo programma di taglio.

Per quanto riguarda SigmaTUBE, Mecal era alla ricerca di un software efficiente nella modifica dei disegni dei telai, funzione che il programma della macchina non garantiva. Ora, indipendentemente dal numero di file da modificare, SigmaTUBE offre l’elaborazione dei disegni con relative modifiche in pochissimo tempo.

Per quanto riguarda SigmaNEST, confermata già l’affidabilità dell’azienda, Mecal ha deciso di affidarsi nuovamente a SigmaTEK anche per il taglio piano. Nonostante l’esigenza iniziale fosse legata al cambio del gestionale, in Mecal si è pensato di cercare prima un nuovo programma di taglio che si integrasse perfettamente con le soluzioni MRP proposte dal mercato. Il passaggio ai nuovi programmi di taglio è stato semplice e lineare, i software automatizzati e le interfacce intuitive hanno permesso di ridurre le operazioni manuali. Grazie all’installazione in concomitanza con il nuovo gestionale, tutti i processi ottimizzati ed i relativi benefici sono stati percepiti immediatamente da tutti i reparti dell’azienda. Ad esempio, con una media di 45 telai elaborati annualmente per l’area tubi, se prima ci volevano 3 giorni per la fase di disegno di ogni telaio adesso con SigmaTUBE ne basta soltanto uno; solo con questo risparmio di tempo, l’investimento si è ripagato a detta di Sartori.

I vantaggi ed i benefici delle soluzioni SigmaTEK che abbiamo scelto sono stati ben evidenti subito nel breve periodo.

Marco Sartori, parlando del servizio tecnico offerto da SigmaTEK, si sbilancia affermando che in termini di assistenza sono pienamente soddisfatti; le problematiche/dubbi vengono risolti in tempi brevi grazie ad un personale sempre disponibile e competente. È importante ricordare che non è solo il programma a fare l’azienda, ma è anche il team che la compone a fare la differenza.

In un mercato in cui il costo della materia prima sta subendo notevoli aumenti, per il futuro in Mecal si pensa di sperimentare il motore di nesting HD SuperNEST per l’ottimizzazione del materiale e per la riduzione degli sfridi. Il modulo, in aggiunta all’opzione del nesting in continuo, non solo aiuterà in termini economici ma anche in termini di tempo, velocizzando la programmazione dei nesting e lo smistamento dei pezzi una volta tagliati.

Smucker Laser migliora l'efficienza e il controllo nella lavorazione dei metalli integrando SigmaNEST con SigmaMRP, migliorando l'accuratezza dei preventivi, la tracciabilità dei lavori e la gestione operativa complessiva.

Tosec, un'azienda di lavorazione dei metalli di Zwolle, nei Paesi Bassi, impiega circa 100 persone e utilizza le soluzioni SigmaNEST per una lavorazione efficiente della lamiera e una produzione sostenibile.

Gruppo Grassi specializes in steel structural design, opened a production facility in the US, invested in nesting and CAD software, and optimized production through automation and information exchange improvements in their manufacturing department.

Salfer srl, azienda produttrice di trasformatori elettrici, ha migliorato l'efficienza e ridotto gli errori umani implementando SigmaNEST e SimTRANS per ottimizzare la comunicazione tra i sistemi aziendali e automatizzare i processi di scambio.

Omega offre servizi di lavorazione lamiera a settori specifici sfruttando diverse tecnologie di taglio come laser fibra e ossitaglio, e grazie alla partnership di oltre 10 anni con SigmaNEST per una gestione efficiente e integrata della produzione.

Microlaser Srl ha implementato i software SigmaNEST e SigmaMRP, che hanno portato a una produzione più snella e veloce con flussi di lavoro migliorati e tempi di elaborazione degli ordini ridotti.