Tosec ist ein Metallunternehmen mit ca. 100 Mitarbeitern mit Sitz im niederländischen Zwolle, das sich ganz auf die Blechbearbeitung spezialisiert hat. Seit 2011 setzt man hier die Lösungen von SigmaNEST für die hocheffiziente Verschachtelung der Blechtafeln und die Ansteuerung der Schneidmaschinen ein, um effizienter und nachhaltiger zu produzieren.

Zwei Dinge stachen beim Benchmark besonders hervor und führten schlussendlich zur Anschaffung von SigmaNEST. Das eine war die einfache Bedienbarkeit und das andere die Art und Weise, wie schnell und effizient sich damit automatisch verschachteln ließ.

TOSEC schneidet, zerspant, biegt und schweißt an einem Standort, was kurze Lieferzeiten und eine hohe Lieferzuverlässigkeit garantiert. Der Maschinenpark ist umfangreich und bietet Fertigungsmöglichkeiten, sowohl für kleine als auch für sehr große Artikel, von der Einzelteil- bis hin zur Serienfertigung. Dabei setzt Tosec keinen Branchenschwerpunkt: „Wir produzieren für viele verschiedene Kunden aus unterschiedlichsten Industriebereichen. Vom Maschinenbau bis zum Offshore-Bereich und vom Schwerlastverkehr bis zum Erdbau. Tosec ist jederzeit in der Lage, kundenspezifische Blechbearbeitungen auszuführen,“ fasst Ruben Nieboer, General Manager bei Tosec die Geschäftstätigkeit seines Unternehmens zusammen.

Die Frage nach den größten Herausforderungen, denen sich Tosec derzeit in seiner Branche stellen muss, beantwortet Ruben Nieboer so: „Unser Fokus liegt darauf, so kosteneffizient wie möglich zu produzieren und die Automatisierung zu erhöhen, um dem erwarteten Mangel an qualifiziertem Personal in der Zukunft entgegenzuwirken, während wir weiterhin qualitativ hochwertige Produkte pünktlich liefern.“

So zum Beispiel werden mit Lösungen der Firma Teqram – einem Schwesterunternehmen von Tosec - immer mehr Prozesse in der Produktion, wie z.B. der Materialtransport, das Entladen der Laserschneidmaschinen und das Schleifen von autogen geschnittenen Artikeln automatisiert.

In der Blechbearbeitung spielt das Schneiden naturgemäß eine zentrale Bedeutung. Dementsprechend umfassend ist auch die Ausstattung des Maschinenparks mit Schneidmaschinen.

Seit 2011 ist SigmaNEST bei Tosec im Einsatz. Schwerpunkt der Anwendung ist dabei die automatische Teile-Verschachtelung sowie die Programmierung der Schneidmaschinen. Diese werden ausnahmslos mit NC-Programmcode angesteuert, der über die maschinenspezifischen SigmaNEST-Postprozessoren erzeugt wurde.

Die Softwareausstattung umfasst insgesamt drei SigmaNEST Power Pack Arbeitsplätze, die zusätzlich mit 2x HD SuperNEST (siehe Informationskasten unten) und einem speziellen Fasen-Modul ausgestattet sind. Letzteres unterstützt die Programmierer bei der Erzeugung von Messer-, Land- und K-Fasen mit fester Anstellung und variablen Fasen.

Da bei Tosec Solidworks als CAD-System für die Aufbereitung der eingehenden Kundendaten zum Einsatz kommt, hat man sich entschieden, ergänzend zu den Standardschnittstellen das Solidworks CAD-Direkt-Import-Modul zu ergänzen. So lässt sich direkt auf die Solidworks-Teilegeometrien und -daten zugreifen.

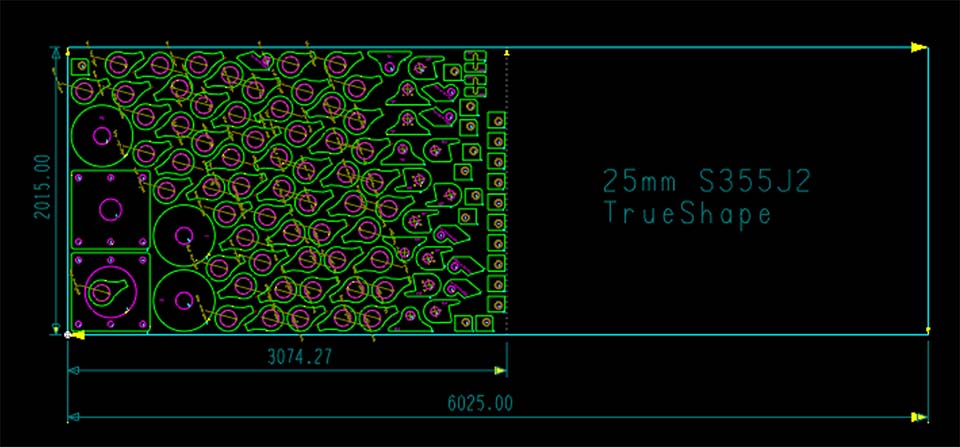

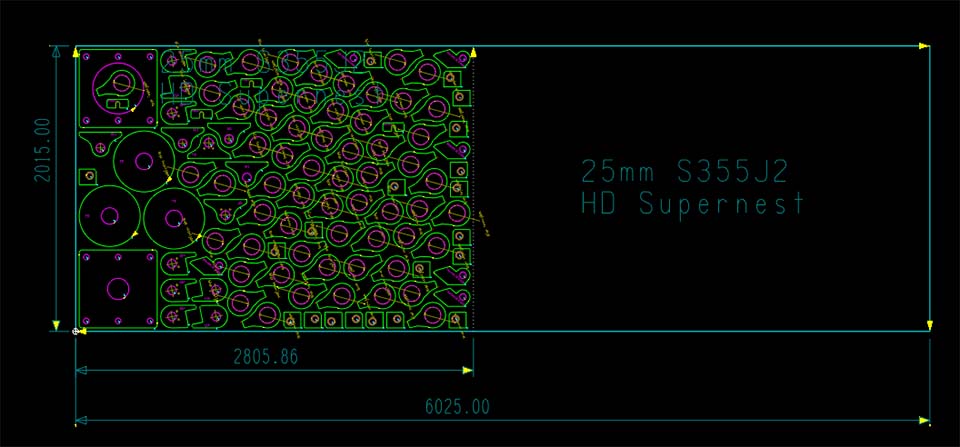

HD SuperNest ist ein zeitbasiert arbeitendes Verschachtelungssystem, das kontinuierlich Teile verschachtelt. Dabei berechnet HD SuperNest innerhalb eines vorher wählbaren Zeitintervalls solange nach neuen Verschachtelung-Varianten, bis die Ausbeute innerhalb des festgelegten Zeitintervalls nicht mehr weiter erhöht werden kann. Die Aufschlüsselung erfolgt durch die Arbeitsvorbereitung.

Beträgt das gewählte Zeitintervall beispielsweise 30 Sekunden, erstellt SigmaNEST sofort ein Nest und beginnt dann, andere Nestkonfigurationen auszuprobieren. Jedes Mal, wenn das System innerhalb von 30 Sekunden eine bessere Verschachtelung findet, wird das bessere Nest akzeptiert, der Timer wird zurückgesetzt und SuperNest startet einen neuen Optimierungslauf. Dies wird so lange fortgesetzt, bis SuperNEST innerhalb der gewählten Zeit kein besseres Nest erzeugen kann. Um die Gesamtzeit zu verkürzen, die SuperNEST mit der Verschachtelung verbringt, verwendet Tosec im Allgemeinen ein 10-Sekunden-Intervall.

Als man sich bei Tosec seinerzeit auf die Suche nach einer Softwarelösung für die Verschachtelung von Blechteilen und die Ansteuerung der Schneidmaschinen machte, war die Zielsetzung klar. Man benötigte eine Software, mit der sich eine effiziente Materialeinsparung erzielen lässt und sich gleichzeitig Schneid-Programme für Maschinen unterschiedlichster Hersteller erzeugen lassen.

„SigmaNEST war damals bereits ein marktbekannter Anbieter in diesem Bereich und deshalb haben wir die Lösung in unsere System-Auswahl aufgenommen. Zwei Dinge stachen beim Benchmark besonders hervor und führten schlussendlich zur Anschaffung von SigmaNEST. Das eine war die einfache Bedienbarkeit und das andere die Art und Weise, wie schnell und effizient sich damit automatisch verschachteln ließ“, blickt Ruben Nieboer zurück.

Die Basis-Software von SigmaNEST ließ sich schnell und problemlos von TOSEC implementieren und war nach der Schulung schnell einsetzbar. „Unsere Mitarbeiter haben die Herausforderung, eine neue Software zu verwenden, hervorragend angenommen und perfekt gemeistert. Parallel zum Erlernen der neuen Softwarelösung wurde mit uns zusammen seitens des SigmaNEST Teams an der Bereitstellung der benötigten Postprozessoren gearbeitet“, erinnert sich Ruben Nieboer und führt weiter aus: „Wir haben außerdem großen Wert auf die Anbindung an unsere eigenentwickelte Unternehmenssoftware gelegt, die wir von der Angebotserstellung, über die Produktionsüberwachung bis hin zur Rechnungsstellung einsetzen. Diese Anbindung haben wir selbst entwickelt, wobei wir von den SigmaNEST-Spezialisten immer wieder umfassend unterstützt wurden.“

Marcel Schrijver, langjähriger SigmaNEST Anwender bei Tosec und zuständig für die Verschachtelung, spricht auch von Hürden, die es gemeinsam zu überwinden galt: „Das Fasen-Schneiden auf dem Plasma-System hat uns einige Kopfschmerzen bereitet. Nach entsprechenden Anpassungen im Prozess, so unter anderem auch durch Änderungen am Postprozessor seitens SigmaNEST, haben wir das heute aber weitestgehend im Griff.“

Einstimmig fällt bei den Blechbearbeitungsspezialisten dann abschließend die Beurteilung des HD SuperNest-Algorithmus aus: „Genaue Zahlen bzgl. der Materialeinsparung haben wir nicht. Aber wir schätzen, dass wir dank HD SuperNest unseren Materialverbrauch im Vergleich zu den anderen SigmaNEST Verschachtelungsalgorithmen im Jahresmittel noch einmal um 5% reduzieren konnten.“

In den beiden von Tosec zur Verfügung gestellten Screenshots lässt sich der Unterschied ohne und mit Verwendung der HD SuperNest Verschachtelungs-Algorithmen mit bloßem Auge deutlich erkennen.

Abschließend kommt das Gespräch noch auf das hochaktuelle Thema Nachhaltigkeit und wie TOSEC die Herausforderung annimmt, Nachhaltigkeitsaspekte im eigenen Unternehmen zu erfüllen.

„Wir stellen mehr und mehr fest, dass unsere Kunden für dieses Thema sensibilisiert sind und eine Stellungnahme unsererseits dazu einfordern. Unser Ziel ist es natürlich, so nachhaltig wie möglich zu arbeiten. Dafür müssen wir alle Vorschriften zur Nachhaltigkeit, die von der nationalen und lokalen Gesetzgebung gefordert werden, einhalten“, erläutert der Geschäftsführer.

„Unser Materialverbrauch an Stahl ist immens und dabei entstehen natürlich entsprechende Mengen an Metallschrott. Hier ist mehr erforderlich, als dieses Material dem Recycling zuzuführen. Idealerweise gilt es, die Menge an verbleibendem Material im Sinne der Nachhaltigkeit von vornherein zu minimieren. Dabei hilft uns ein hocheffiziente Verschachtelung wie sie das HD SuperNest uns bietet.“

Smucker Laser steigert die Effizienz und Kontrolle in der Metallfertigung durch die Integration von SigmaNEST mit SigmaMRP und verbessert so die Angebotsgenauigkeit, die Auftragsverfolgung und das gesamte Betriebsmanagement.

Tosec, ein Metallunternehmen mit etwa 100 Mitarbeitern spezialisiert sich auf kosteneffiziente Blechbearbeitung und setzt SigmaNEST für effiziente Verschachtelung und Maschinensteuerung ein, um sowohl hohe Qualität als auch Nachhaltigkeit in der Produktion zu gewährleisten.

In der dynamischen Fertigungslandschaft von heute suchen Unternehmen ständig nach Möglichkeiten, ihre Prozesse zu optimieren, die Produktivität zu steigern und die Verschwendung von Ressourcen zu minimieren.

In Microlaser srl ermöglichen SigmaNEST und SigmaMRP eine effiziente Echtzeit-Kommunikation zwischen Abteilungen, optimieren den Arbeitsablauf und erleichtern die Umverteilung von Personalressourcen, um die Produktionsqualität zu steigern und das Unternehmen wettbew

Mecal Srl konnte seine Programmierzeit durch die Implementierung von SigmaTUBE und SigmaNEST um 300% reduzieren, was zu einer verbesserten Effizienz und Integration mit seinem Managementsystem führte.

Powertrans steigerte die Produktivität und reduzierte Fehler durch die Implementierung von SigmaNEST für die automatische Verschachtelung, Verfolgung und Berichterstellung. Die Software ermöglichte eine wettbewerbsfähige Fertigung mit gestrafften Arbeitsabläufen und maßgeschneiderten Berichten.